液体合成燃料の低コストな製造技術への挑戦

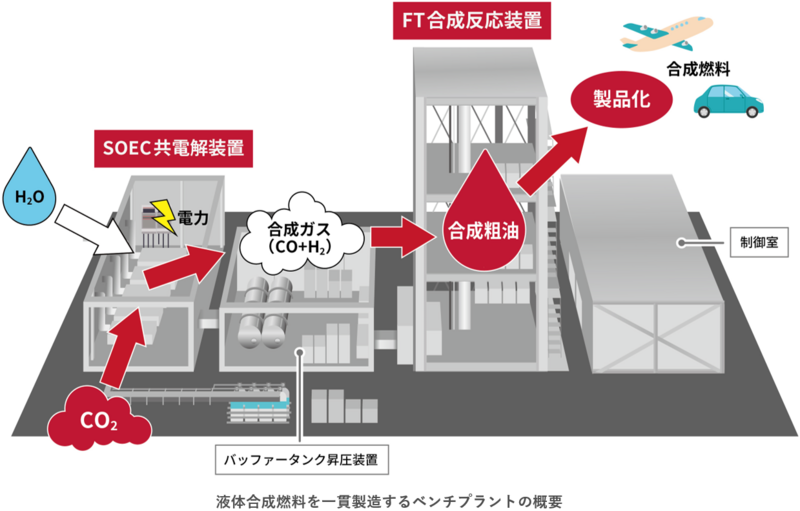

固体酸化物形電解セル(SOEC)共電解を用いた国内初となる液体合成燃料の一貫製造ベンチプラントが完成

ポイント

・ SOEC共電解とFT合成を組み合わせたエネルギー効率の高い液体合成燃料製造方法

・ 二酸化炭素と水から液体合成燃料を一貫製造するベンチプラントを開発して連続運転に成功

・ 化石燃料依存度を減らし、カーボンリサイクルの促進に貢献

概 要

国立研究開発法人 産業技術総合研究所(以下「産総研」という)エネルギープロセス研究部門 望月 剛久 研究グループ長、エネルギー・環境領域 高木 英行 研究企画室長(ゼロエミッション国際共同研究センター 兼務)、省エネルギー研究部門 田中 洋平 主任研究員らのグループは、一般財団法人 カーボンニュートラル燃料技術センター(以下「JPEC」という)と共同で、二酸化炭素と水から液体合成燃料を一貫製造するベンチプラントを開発し、連続運転に成功しました。

液体合成燃料はガソリン、軽油、ジェット燃料など内燃機関向けの燃料を代替可能なことから、既存のインフラを有効活用できます。そのため、二酸化炭素を利用して液体合成燃料を製造することはカーボンニュートラルを実現するための有力な技術として注目されています。

今回開発した一貫製造ベンチプラントはSOEC共電解とFT合成を組み合わせた製造プロセスを採用しており、従来のプロセスに比べて、より高い効率で液体合成燃料の製造が可能となります。SOEC共電解を用いたシステムとしては国内初の一貫製造ベンチプラントであり、その連続運転の成功により、製造コストの高さが課題であった液体合成燃料の実用化と社会への普及に向けて、さらなる研究開発の促進が期待されます。

下線部は【用語解説】参照

※本プレスリリースでは、化学式や単位記号の上付き・下付き文字を、通常の文字と同じ大きさで表記しております。

正式な表記でご覧になりたい方は、産総研WEBページ

( https://www.aist.go.jp/aist_j/news/announce/pr20241206.html )をご覧ください。

開発の社会的背景

日本は2050年に二酸化炭素などの温室効果ガスの排出量と吸収量の合計をゼロにするカーボンニュートラルを目指しています。その実現のためには、バイオマス発電などの再生可能エネルギーの利用拡大、二酸化炭素の直接回収、貯留、利用といったカーボンリサイクル技術の普及が必要不可欠です。カーボンリサイクル技術のうち二酸化炭素と水素を合成して製造される液体合成燃料は、ガソリン、軽油、ジェット燃料など内燃機関向けの化石燃料と同等の高いエネルギー密度を持ちます。液体合成燃料は、自動車や航空機、船舶といった輸送用燃料や工場、発電施設で使用される産業用燃料を代替可能なため、既存のインフラや内燃機関を有効活用できるという利点があります。一方で、製造コストが大きな課題となっており、エネルギー効率の高い製造システムの構築が求められています。

開発の経緯と内容

二酸化炭素から液体合成燃料を製造するためには、まず安定な二酸化炭素を反応性の高い一酸化炭素と水素の混合ガス(合成ガス)に転換し、その後触媒を用いてFT合成により合成ガスを化学反応させて合成燃料にします。この時、水素の製造に多くの電力が必要となりますが、電解技術の中で水蒸気を高温で電気分解させる固体酸化物形電解セル「SOEC」を用いるとセル電圧 1.3 V程度で電解運転が可能であり、従来の2.0 V付近で作動する水電解技術よりも大幅な消費電力抑制が可能です。

二酸化炭素から合成ガスを製造する手法としては、熱化学的な触媒反応である逆水性ガスシフト反応(CO2 + H2 ⇔ CO + H2O)が一般的に用いられていますが、本反応は平衡制約を受ける吸熱反応であることから高温での反応が必要です。そこで、これまで別々に行っていた水電解による水素製造と逆水性ガスシフト反応による高温での合成ガス製造を同時に行うことで高いエネルギー効率が期待できるSOEC共電解に注目しました。しかしながら、SOEC共電解には電解システムの大型化、電解運転による装置の劣化や部材の高温腐食の課題があり、メタン生成及び炭素析出を抑制するために、常圧、熱力学的炭素析出温度よりも高温で運転する必要があります。そこでSOEC 共電解による合成ガス製造能力および基本特性の把握、電解スタック安定性・耐久性などを検討してきました。

一方、合成ガスから液体燃料を製造するFT合成反応は、メタンからワックスまで幅広い炭化水素が生成する特徴があり、目的生成物を高い割合で得ることが困難でした。産総研はJPECらと協力して、FT合成触媒に酸触媒を組み合わせたハイブリッド触媒を開発し、液体合成燃料の収率を向上させることに成功しました。

今回、国内初となる両装置を組み合わせた一貫製造装置を産総研つくばセンター西事業所内に導入し、二酸化炭素と水から連続的に液体合成燃料を製造することに成功しました。今回開発したSOEC共電解とFT合成を組み合わせは一貫製造装置(図1)により、最大で200 ml/hの液体合成燃料が製造可能です。

本研究開発は、国立研究開発法人新エネルギー・産業技術総合開発機構の委託事業「カーボンリサイクル・次世代火力発電等技術開発/CO2排出削減・有効利用実用化技術開発/液体燃料へのCO2利用技術開発/次世代FT反応と液体合成燃料一貫製造プロセスに関する研究開発(2020~2024年度)」による支援を受けています。

今後の予定

今回の開発により、ベンチスケールでのSOEC共電解とFT合成を組み合わせた液体合成燃料の一貫製造が可能となりました。今後は、パイロットスケールのシステムを構築し課題抽出を行うなど、早期の社会実装を目指した取り組みを進めていきます。

用語解説

液体合成燃料

二酸化炭素と水素を原料として人工的に合成された液状の燃料です。石油とほぼ同じ構造を有しており、ガソリンや灯油、軽油、ジェット燃料などの代替燃料として、用途に合わせて自由に利用できます。また、ガソリンスタンドなど既存のインフラをそのまま利用することができるため、製造技術が確立されれば早期の普及が可能となります。

SOEC(固体酸化物形電解セル)共電解

固体電解質を用いた固体酸化物形電解セルにより、二酸化炭素と水蒸気を同時に高温で電気分解させることで、一酸化炭素と水素の混合ガスを製造可能な技術です。この合成ガスは合成燃料の製造に利用できます。

FT(フィッシャー・トロプシュ)合成

一酸化炭素と水素を触媒の存在下で化学反応させ、液体炭化水素やワックスなどを生成するプロセスです。現在は天然ガスや石炭由来のガスが用いられていますが、バイオマスや二酸化炭素を原料とすることで二酸化炭素の排出削減が期待されます。

酸触媒

酸性の特性を持ち、化学反応を促進する役割を果たす触媒の一種です。特にプロトンを供与して反応物の活性化を助けることで、脱水、異性化、アルキル化などの反応を効率よく進行させます。ゼオライトや硫酸などが代表的で、石油精製や有機合成、バイオマス変換など幅広い分野で利用されます。

プレスリリースURL

https://www.aist.go.jp/aist_j/news/announce/pr20241206.html

.jpg)

-1.jpg)

_クレジット追加.jpg)

.jpg)