常圧・低濃度CO2からポリカーボネート・ポリウレタンの原料の合成に成功

加圧・精製設備を必要としないCO2の資源化に貢献

ポイント

・ 火力発電所などからの排ガスに含まれる常圧・低濃度CO2からジエチルカーボネートを合成可能

・ 反応液中にエチル炭酸塩としてCO2を取り込んで直接利用

・ カーボンニュートラル社会の実現に向け、CO2の資源化・排出量削減に貢献

概 要

国立研究開発法人 産業技術総合研究所(以下「産総研」という)触媒化学融合研究センター 触媒固定化設計チーム 小泉 博基 研究員、松本 和弘 研究チーム長、ヘテロ原子化学チーム 深谷 訓久 研究チーム長、同研究センター 崔 準哲 総括研究主幹らは、東ソー株式会社(以下「東ソー」という)と共同で、常圧・低濃度の二酸化炭素(CO2)から、ジエチルカーボネートを合成する触媒反応を開発しました。ジエチルカーボネートは、ポリカーボネートやポリウレタンの原料、電解液、塗料などに使用されます。

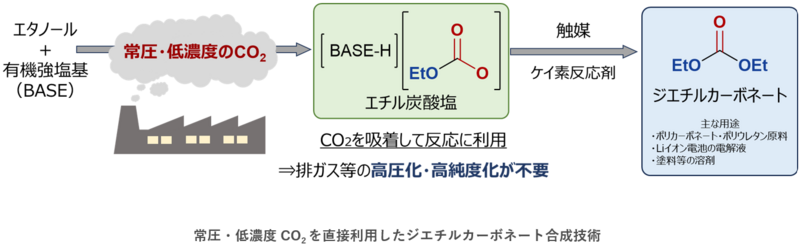

従来のケイ素反応剤を利用したジエチルカーボネート合成では、十分な収率を実現するため、高純度のCO2を用い、さらに数MPa程度まで加圧することが必要でした。そのため、高圧・高純度のCO2を得るために火力発電所などから排出される低濃度CO2の分離、精製や圧縮する工程にコストとエネルギーを要するという課題がありました。これに対し、本成果は、エタノールと有機強塩基を用いたCO2の化学吸着によりエチル炭酸塩を形成させる反応を組み込むことで、排ガスに含まれる体積比15%程度のCO2や常圧下でのCO2を利用したジエチルカーボネートの合成に成功しました。

本手法は、従来法では利用が困難であった体積比15%の常圧CO2を反応溶液に通気するだけで、反応に必要なCO2を確保でき、従来法と同程度の収率でジエチルカーボネートを得ることができます。これにより、低濃度CO2を分離するための精製や圧縮する工程を簡略化し、コストとエネルギーを削減できます。また、加圧設備を必要とせずCO2を資源化できるため、カーボンニュートラル社会の実現に貢献します。

なお、この技術の詳細は、2024年6月7日に「ACS Omega」に掲載されました。

下線部は【用語解説】参照

※本プレスリリースでは、化学式や単位記号の上付き・下付き文字を、通常の文字と同じ大きさで表記しております。

正式な表記でご覧になりたい方は、産総研WEBページ

( https://www.aist.go.jp/aist_j/press_release/pr2024/pr20240610_2/pr20240610_2.html )をご覧ください。

開発の社会的背景

地球温暖化問題の解決と化石資源からの脱却を推進するため、CO2を資源として有用化学品へと変換するカーボンリサイクルに向けた技術開発が重要視されています。経済産業省のカーボンリサイクルロードマップでは、CO2の利用先として、ポリカーボネートをはじめとした化学品が例示されています。こうした化学品の原料となるジエチルカーボネートをCO2から合成する技術開発は、2050年の日本国内においてCO2リサイクル量の最大化目標である約1~2億トンを達成するために必要となります。

ジエチルカーボネートをCO2から合成する技術として、高圧・高純度のCO2の利用が報告されています。しかし、発電所や製造所の排ガスから高圧・高純度のCO2を得るには、分離・精製コストが必要となります。また、これまでに報告されている合成方法では、常圧下では収率が大幅に低下してしまいます。さらに、低濃度CO2を直接利用してジエチルカーボネートを合成することは技術的に極めて困難であるため、成功例はこれまで報告されていません。

研究の経緯

産総研と東ソーは、環境負荷の低い手法で、ポリカーボネートやポリウレタンなどの原料であるジアルキルカーボネートをCO2から合成・製造することを目指しています。

これまで、高圧・高濃度のCO2と再生可能なケイ素反応剤であるテトラエトキシシラン(Si(OEt)4)を用いた合成法を開発しました(2020年11月27日 産総研プレス発表)。また、常圧・低濃度のCO2を反応に直接利用する技術として、CO2の化学吸着を利用した尿素誘導体合成法を開発しました(2021年5月14日 産総研プレス発表)。

今回、尿素誘導体合成法のようにアルコールと有機強塩基によるCO2の化学吸着反応を利用することにより、従来法では困難であった常圧・低濃度のCO2とテトラエトキシシランを原料としたジエチルカーボネート合成法を開発しました。

なお、本研究開発は、国立研究開発法人 新エネルギー・産業技術総合開発機構(NEDO)の助成事業「グリーンイノベーション基金事業/CO2等を用いたプラスチック原料製造技術開発/CO2からの機能性化学品製造技術の開発/CO2を原料とする機能性プラスチック材料の製造技術開発」(2021~2028年度)による支援を受けています。

研究の内容

産総研と東ソーは、エタノールと有機強塩基を用いたCO2の化学吸着反応と最適な触媒の利用により、常圧・低濃度のCO2と低環境負荷のケイ素反応剤であるテトラエトキシシランを原料としたジエチルカーボネート合成法の開発に至りました。

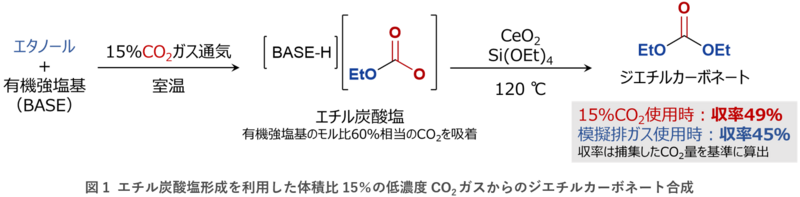

これまでの低環境負荷な反応剤を使用したジエチルカーボネート合成では、高濃度CO2に常圧の20倍以上の高圧を印加していました。これによって、反応容器内がCO2で十分に満たされた状態を作り、生成反応を進行させていました。一方、常圧・低濃度CO2を利用した場合には、十分な量のCO2を反応容器内に確保することができませんでした。そこで、エタノールと有機強塩基が関係するCO2の化学吸着反応に着目しました。この化学吸着反応は、エタノールと有機強塩基を混合した溶液に、CO2を含むガスを通気することでエチル炭酸塩を生成します。このCO2吸着反応を利用することにより、それぞれ体積比15%と85%のCO2と窒素からなる混合ガスを用いても、使用した有機強塩基量のモル比の約60%に相当するCO2を吸着することができました(図1)。

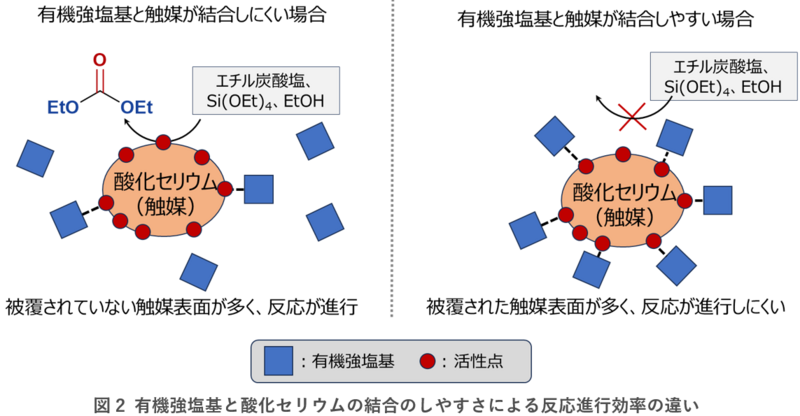

次に、エチル炭酸塩とテトラエトキシシランからのジエチルカーボネート化反応に関して、最適な触媒の探索を行ったところ、数十種類の中から酸化セリウム(CeO2)が最適な触媒であることがわかりました。さらに、有機強塩基の種類が、ジエチルカーボネートの収率に大きな影響を及ぼすことを明らかにしました。これは、酸化セリウムの表面に存在するジエチルカーボネートを生成するための活性点が、有機強塩基の結合で被覆されるためであると推定しました(図2)。

そこでさまざまな有機強塩基を用いてジエチルカーボネート合成を検討し、触媒の被覆を起こさない特定の有機強塩基を見いだすことに成功し、反応を優位に進行させることができました。その結果、体積比15%の低濃度のCO2ガスを用いた場合、エチル炭酸塩として捕集したCO2の約49%をジエチルカーボネートへと変換できました。さらに、15%のCO2に石炭火力発電所の排ガスに含まれるものと想定される不純物を混合した模擬排ガス(CO2濃度15%、CO濃度300 ppm、SO2とNO2のそれぞれの濃度500 ppm、その他:窒素)を用いた場合であっても、捕集したCO2基準で45%のジエチルカーボネート収率を達成しました。図1に示した一連の反応は、CO2吸着からジエチルカーボネート合成までを一貫して、同一の反応容器で行うことが可能です。

今後の予定

今後は、反応条件や触媒、反応装置などを改良し、低コストで省エネルギーな製造方法の確立を目指します。2030年頃までの実用化に向けて、スケールアップの検討など、必要な技術課題の解決に取り組みます。

論文情報

掲載誌:ACS Omega

論文タイトル: Dialkyl Carbonate Synthesis Using Atmospheric Pressure of CO2

著者: Hiroki Koizumi, Haruki Nagae, Katsuhiko Takeuchi, Kazuhiro Matsumoto, Norihisa Fukaya, Yoshiaki Inoue, Satoshi Hamura, Takahiro Masuda, and Jun-Chol Choi

DOI:10.1021/acsomega.4c00284

用語解説

有機強塩基

分子内にR-X(=NR1)-NR2R3(X=C or P)で表される構造を有し、強い塩基性を示す有機化合物。

化学吸着

低濃度CO2を捕集するために、化学反応を利用する手法。主にCO2と反応するアミンなどが用いられる。他のCO2捕集法には、溶媒へ溶解させる物理吸収法、活性炭やゼオライトなどの固体の吸着剤を利用する物理吸着法、CO2と他の気体を選別できる膜を用いる膜分離法などがある。

テトラエトキシシラン

ケイ素原子(Si)にエトキシ基(C2H5O-、EtO-)が四つ結合した構造のケイ素化合物。オルトケイ酸テトラエチルとも呼ばれる。四塩化ケイ素または金属ケイ素とエタノールとの反応で工業的に製造されている。産総研は、NEDO「有機ケイ素機能性化学品製造プロセス技術開発」(2014~2021年度)の中で、砂などの安価で豊富に存在するケイ素資源から直接製造する技術開発を行っている。

尿素誘導体

尿素(CO(NH2)2)の水素原子のうち、少なくとも一つがアルキル基などで置換された化合物。

プレスリリースURL

https://www.aist.go.jp/aist_j/press_release/pr2024/pr20240610_2/pr20240610_2.html

.jpg)

-1.jpg)

_クレジット追加.jpg)

.jpg)